Доц. д-р Елена Тодорова

Технически университет – София (България)

Гл. ас. д-р Мариана Митова

Технически университет – София (България)

https://doi.org/10.53656/voc25-5-6-05

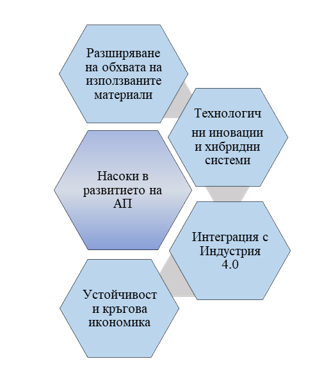

Резюме. През последните десетилетия адитивното производство (АП) се утвърди като ключова технология с нарастващо значение в различни индустриални сектори. В тази работа се разглеждат основните приложения на АП и се очертават някои насоки за бъдещото му развитие – разширяване обхвата на използваните материали, технологични иновации и хибридни системи, интеграция с Индустрия 4.0, устойчивост и кръгова икономика. Посочени са ограничения и предизвикателства за развитието на АП.

Ключови думи: адитивно производство, 3D печат, Индустрия 4.0, дигитализация, устойчиво развитие

- Въведение

През последните десетилетия адитивното производство (АП) се утвърди като ключова технология с нарастващо значение в различни индустриални сектори – авиостроене, автомобилостроене, здравеопазване, архитектура и строителство, машиностроене и в бита. Причина за това е възможността за създаване на персонализирани продукти със сложна структура и едновременно с това намаляване на производствените разходи, съкращаване на времето за тяхната изработка и веригите за доставка. За разлика от традиционните методи на обработка, при които материалът се отнема, АП се основава на добавяне на материал слой по слой, като се използва дигитален 3D модел. Това позволява създаването на геометрично сложни и функционално оптимизирани изделия.

Целта на настоящата публикация е да се анализират приложенията на АП и да се очертаят перспективите за неговото бъдещо развитие и ролята му за устойчивото

развитие на индустрията.

- Видове процеси в адитивното производство

По същество, адитивното производство означава създаване на продукт или обект чрез добавяне на материал слой след слой до завършване на обекта, като се използва предварително създаден дигитален 3D модел. Това е обратното на субтрактивното производство, което включва нарязване или отрязване на голяма част от суровината, т.е. отнемане на материал, докато се постигне желаният обект. Много често терминът АП се заменя с 3D печат. По същество, няма особена разлика между тях. По-често 3D печатът се свързва със самия 3D принтер, докато под АП се разбира самата технология. Тя включва софтуерна система за създаване на 3D модел на изделието, който се „нарязва“ на тънки напречни сечения, 3D принтерът сканира получената информация и създава обекта последователно слой след слой, като използва различни материали – полимерни пластмаси, смоли, бетон, керамика, метали и различни композити.

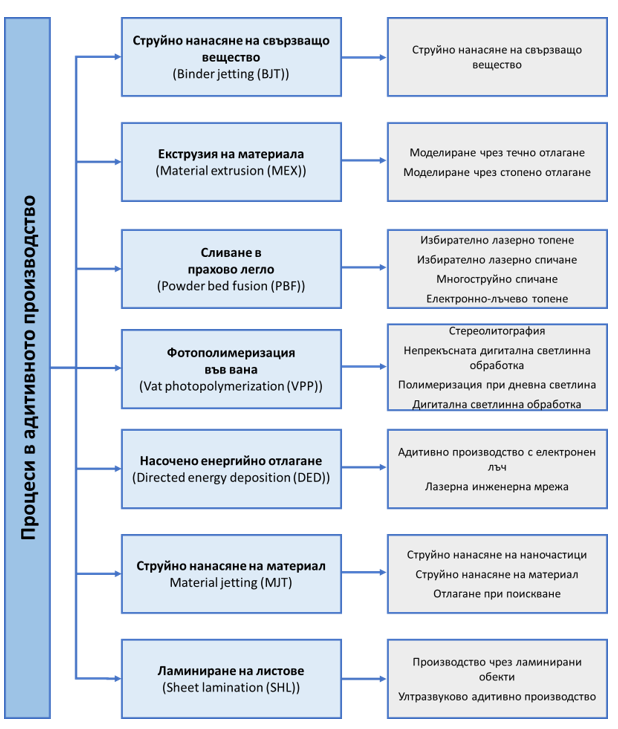

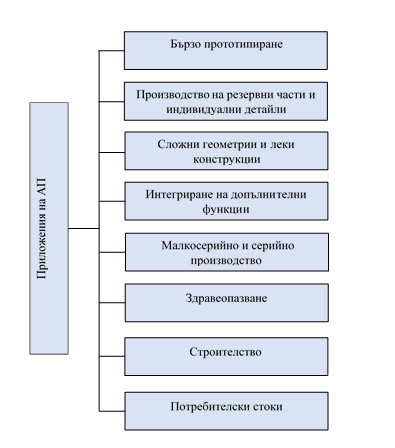

Съгласно комитет „F42 Адитивно производство“ на Американското дружество за изпитване и материали (American Society for Testing and Materials, ASTM) в стандарт БДС EN ISO/ASTM 52900 са определени 7 категории на процеси в АП и техни разновидности, показани на фигура 1 (Wakjira et al., 2021).

Първите концепции за изграждане на обекти слой по слой се появяват през 70-те години. През 1981 г. японският изследовател Хидео Кодама предлага система за втвърдяване на фотополимери чрез ултравиолетова светлина. Той за пръв път споменава термините „адитивно производство“, „технология за 3D печат“ и „бързо прототипиране“.

През 1984 г. Чарлз Хъл (САЩ) патентова стереолитографията (SLA), която се явява първата комерсиална технология за 3D печат. Тя използва UV лазер, който втвърдява течна полимерна смола. След принтиране се налага допълнителна обработка на детайла с цел подобряване на механичните и термичните свойства. Хъл основава компанията 3D Systems, която пуска на пазара първите SLA машини през 1986 г.

Принципните схеми на 7-те стандартни процеса в АП са показани на фигура 2 (Ukwaththa et al., 2024).

Фигура 1. Процеси в адитивното производство (Wakjira et al., 2021)

В края на 80-те – 90-те години се развиват нови технологии (Gutai et al., 2024).

Струйно нанасяне на свързващо вещество (Binder jetting) – методът е разработен в MIT (1993 г.). Изравняващ валяк разпръсква тънък слой от прахообразния материал върху строителната платформа. Печатаща глава, много подобна на традиционната мастиленоструйна, се движи хоризонтално и разпръсква материала на свързващия агент върху определени области от праховия слой. Течното свързващо вещество предизвиква химическа реакция и прахообразният материал се свързва, за да образува първия слой. Продуктът трябва да премине през стъпки за последваща обработка, за да се увеличи неговата устойчивост.

Фигура 2. Принципни схеми на 7-те вида адитивни процеси (Ukwaththa et al., 2024)

Екструзия на материала – подпроцесът FDM (Fused Deposition Modeling) е разработен от Скот Крамп (1989 г.), основател на Stratasys. Материалът може да бъде всеки един, който може да се прокара през дюза и да запази формата си. Той се разтопява и екструдира слой по слой. Сравнително евтин, но с по-ниска точност метод, който се използва основно за прототипиране и изработване на технологични приспособления.

Сливане в прахово легло – SLS (Selective Laser Sintering), e технология със сливане в прахово легло (Powder bed fusion), изобретена от Карл Декард (Университет Тексас, 1992 г.), при която лазер синтерова избирателно прахови частици от пластмаса или метал, съединявайки ги чрез стапяне. Използва се за прототипиране и малки партиди от продукти при сравнително добро запазване на механичните свойства. Друга разновидност е SLM (Selective Laser Melting) – лазер напълно стопява метален прах (титаний, алуминий, кобалт-хром). Използва се в авиацията и медицината за производствени части, защото механичните свойства на изделията са сравними с тези, получени чрез традиционни производствени методи като механична обработка и леене.

Фотополимеризация във вана – тя обхваща няколко техники, най-вече стереолитография SLA и цифрова обработка на светлината DLP, които използват ултравиолетова (UV) светлина за втърдяване на течна фотополимерна смола. С тези методи се произвеждат части с изключителна прецизност и сложни геометрии (Yeshiwas et al., 2025).

Насочено енергийно отлагане (Direct energy deposition, DED). Технологиите за насочено отлагане на енергия сливат материалите, като ги топят, докато се отлагат. Това е сложен производствен процес, който често се използва за ремонт и поддръжка. Най-популярно е лазерното проектирано оформяне на мрежа (LENS). Процесът LENS може да поправи повредени части, които традиционните методи не могат да поправят по друг начин. Това е така, защото DED процесите могат да добавят материал към повредените зони в различни посоки, а последващата обработка постига необходимия толеранс. Всъщност тези процеси често се използват в хибридни производствени машини, където се прилагат както адитивните, така и субстрактивните методи.

Струйно нанасяне на материал (Material jetting). Това е процес, при който капчици изграждащ материал се отлагат селективно и се втвърдяват, докато се образува частта. Първите комерсиализирани системи са произведени от Solidscape през 1994 г. Тези машини произвеждат восъчни части чрез технология, известна днес като „спускане при поискване“ (DOD). През 1998 г. е патентован нов процес на струене на материал, наречен PolyJet. Той е разработен от Objet – израелска компания, която сега е част от Stratasys. Предимствата са много висока точност, бърз процес, гладко покритие, но за сметка на висока цена на оборудването.

Ламиниране на листове (Sheet Lamination, (SHL)). При тази техника (Ultrasound additive manufacturing, UAM) металните листове при стайна температура се свързват заедно чрез прилагане на ултразвукови вълни и механично налягане, което е надежден начин за свързване на различни метали. Друга техника е производство на ламинирани предмети (LOM), при която се използва лепило за залепване на листове от материал, който може да бъде и обикновена хартия А4.

Разбира се, разшири се областта на индустриалните приложения на АП. То започва като технология за прототипи, които далеч не бяха функционални, но днес се превръща в стратегически инструмент за индустрията, медицината и дори ежедневието.

- Приложения на АП

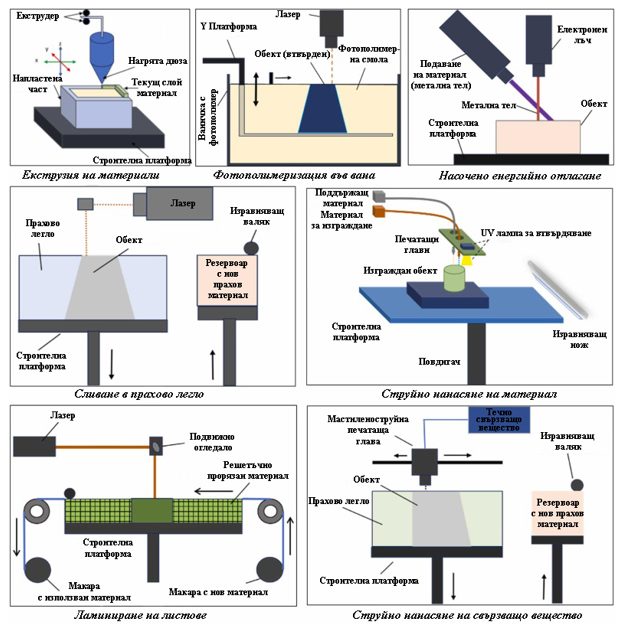

На фиг. 3 са показани приложенията на АП. Една от първите и най-широко разпространени области на приложение на адитивното производство е бързото прототипиране. Чрез него инженерите могат за кратко време да създават физически модели на нови изделия, което улеснява процеса на проектиране, визуализация и тяхното тестване. Това значително съкращава времето за разработка на нови продукти и позволява по-бързото им излизане на пазара.

АП предлага голямо предимство при изработването на резервни части за машини и съоръжения, особено когато оригиналните компоненти вече не се произвеждат или доставката им е скъпа и бавна. Чрез цифрови модели могат да се произвеждат единични бройки или малки серии от детайли с висока точност без необходимостта от технологично оборудване. Това води до намаляване на разходите за складиране и до по-гъвкава поддръжка на машини в експлоатация.

Едно от най-големите предимства на АП е възможността за създаване на геометрично сложни конструкции, които са невъзможни или икономически нецелесъобразни при прилагане на традиционните методи на производство чрез отнемане на материал. Това позволява оптимизация на конструкциите, включително намаляване на теглото при запазване или дори подобряване на механичната якост. Такива конструкции намират приложение в зъбни предавки, охладителни системи и носещи елементи. Например в аерокосмическата промишленост се създават леки високопроизводителни компоненти със сложна геометрия, чието използване намалява разхода на гориво на самолетите.

Фигура 3. Приложения на АП

Възможността за изработване на детайли със сложна геометрия (Alfaify et al., 2020) позволява и интегрирането на допълнителни функции в изделието, което се оказва невъзможно, ако се прилагат традиционните методи за обработка. Един пример е производството на матрици за шприцване на пластмаса. При традиционното производство на тези матрици охлаждащите канали винаги са прави, защото се пробиват механично. Това ограничава ефективността на охлаждането, тъй като каналите не могат да следват сложната форма на матрицата. Докато с АП може да се създадат конформни охлаждащи канали, които следват точно контура на матрицата. Това води до по-бързо охлаждане на пластмасата и по-равномерна температура, която намалява вътрешните напрежения.

С развитието на технологиите се наблюдава тенденция АП да се използва не само за създаване на прототипи и единични изделия, но и за малкосерийно производство. Използването на АП елиминира нуждата от подготовка на инструменти, създаване на приспособления и матрици и пренастройване на машините, тъй като се използва директно цифров 3D модел. Това води до поевтиняване на производството и съкращаване на времето за пускане на ново и персонализирано изделие.

В комбинация с хибридни технологии и автоматизация АП постепенно се приближава до масовото производство на определени машиностроителни компоненти, което отваря нови възможности за индустрията.

В областта на здравеопазването чрез 3D принтиране се създават протези, зъбни коронки и дори биопринтирани тъкани от органи на тялото, което позволява целенасочено лечение и нетипично разрешаване на сложни медицински проблеми.

В областта на архитектурата и строителство АП се използва за създаване на мащабирани модели на сгради с цел подобряване на визуализацията и планирането. Чрез 3D печат в строителния процес могат да се произвеждат елементи от специфични части (арки, орнаменти и др.), които трябва да бъдат изградени на място, за да се спестят материали и време.

Все повече навлиза 3D печатът при производството на потребителски стоки, дизайнерски артикули като очила, обувки, модни аксесоари, бижута, декоративни предмети и др. Възможността за производство по поръчка на клиента игнорира нуждата от поддържане на складова наличност, което води до икономии на материали и финансови средства.

- Насоки за развитие на АП

На фиг. 4 са посочени някои насоки в бъдещото развитие на АП.

Една от водещите тенденции в адитивното производство е разширяване обхвата на използваните материали. Ако в началото АП работеше предимно с пластмаси и полимерни композити, днес се наблюдава бърз напредък, насочен към използване на металите и техните сплави. Особено внимание се отделя на високоякостни стомани, алуминиеви и титанови сплави, които намират приложение в производството на леки, но устойчиви нови композитни материали, комбиниращи лекота, здравина и топлоустойчивост. Съответно използването и разширяването на номенклатурата от нови материали води до подобряване на механичните свойства на изделията (García-Collado et al., 2023). Различните материали имат специфични характеристики, което увеличава областите на приложение на АП.

Фигура 4. Някои насоки в бъдещето развитие на АП

Съвременните тенденции показват, че развитието на АП е свързано с увеличаване на точността, скоростта и мащабите на производство. Разработват се нови технологични процеси, като селективно лазерно топене (SLM), електроннолъчево топене (EBM) и Binder Jetting, които осигуряват висока прецизност и механична устойчивост на изработените детайли. Наред с това, в машиностроенето се налагат хибридни производствени системи, които комбинират адитивно производство и традиционна механична обработка (CNC), с цел да се постигне оптимално качество на повърхнините и точност на размерите. Те се очертават като доминираща тенденция в машиностроенето, тъй като съчетават предимствата на двете технологии – свобода в проектирането и висока точност на повърхностите (Rabalo et al., 2025).

Акцентът на Индустрия 4.0 е преходът към изцяло автоматизирано и дигитализирано производство, управлявано от интелигентни системи в реално време. Интеграцията на АП с концепциите на Индустрия 4.0 (цифрови двойници, CAD/CAM системи, софтуер за симулации и оптимизация) води до създаването на интелигентни производствени екосистеми (Hernandez-Korner et al., 2020, Tian et al., 2022). Внедряването на изкуствен интелект (AI), интернет на нещата (IoT) и машинно обучение (ML) позволява те да бъдат ефективно използвани за наблюдение на процесите, откриване на дефекти, оптимизация на дизайна и избор на материали, което е предпоставка за намаляване на грешките, по-висока ефективност и съкращаване на времето за пускане на продукта на пазара.

АП позволява намаляване на производствените отпадъци в сравнение с традиционната механична обработка, като по този начин допринася за устойчивото развитие на индустрията и редуциране на въглеродния отпечатък на планетата. Възможността за производство на резервни части „на място“ редуцира необходимостта от поддържане на големи складови наличности и оптимизира веригата на доставки. Рециклирането на материалите е ключово за устойчивото развитие на АП. Например отпадъчни пластмасови нишки могат да се смилат и преработват в нов филамент и да се използват чрез екструдер. Възможно е и използване на рециклирани пластмаси от потребителски отпадъци (бутилки PET). Металният прах от процеси като CLC може да се филтрира и използва частично повторно чрез добавяне и на нов материал. Така АП се превръща във фундамент на бъдещата кръгова икономика.

- Предизвикателства и ограничения в АП

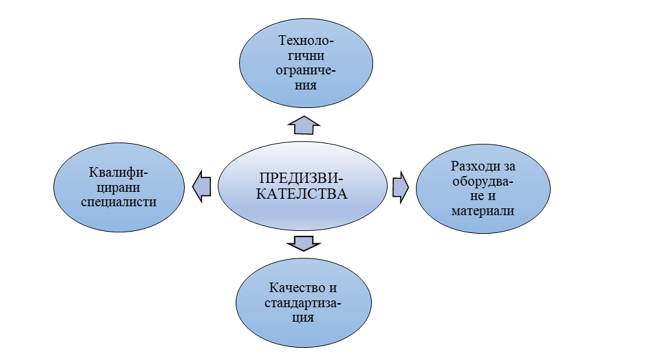

На фиг. 5 са дадени някои предизвикателства в развитието на АП.

Макар че АП предлага висока степен на свобода при проектирането, съществуват редица технологични предизвикателства. Печатането на детайли с висока сложност и точност отнема много време и е свързано с по-голям преразход на енергия.

Изделията, получени при някои видове АП, имат влошени качества и нямат изоморфна микроструктура, което води до влошаване на механичните им свойства, непредсказуемо поведение при умора и крехко разрушаване. Термични напрежения могат да предизвикат деформации, като изкривяване и напукване или неконтролируеми размери. Много често се налага допълнителна механична обработка заради ограничената точност и грапавостта на повърхнините, което се постига с прилагането на хибридни технологии.

Въпреки че се произвеждат 3D принтери с голям работен обем, все още съществуват ограничения в размерите на изработваното изделие. Това може да се избегне, като изделията се разделят и изработват на части.

Въпреки намаляването на цените през последните години високата стойност на 3D принтерите и суровините остава бариера за много предприятия. Металните прахове и специализираните композити са скъпи, а поддръжката на оборудването изисква значителни ресурси. В резултат на това икономическата ефективност на АП се проявява най-силно при изделия с висока добавена стойност или при малкосерийно производство.

Фигура 5. Предизвикателства в развитието на АП

Все още има недостиг на специалисти, работещи с АП. Причина за това е необходимостта от знания и компетенции в няколко области – цифрово проектиране, материалознание, производствени технологии и автоматизация.

- Заключение

Адитивното производство постепенно се утвърждава като ключова технология през последните десетилетия. Разгледаните в публикацията приложения на АП очертават основните насоки за развитие на тази нова технология.

Въпреки усъвършенстването на адитивните процеси съществуват редица предизвикателства, свързани с технологични ограничения, високи разходи за оборудване и материали, ограничена точност на повърхнините, липса на стандартизация и необходимост от допълнителна квалификация на специалистите (Chen et al., 2021).

Перспективите за развитие на АП са свързани с по-нататъшно усъвършенстване на материалите, увеличаване на производствената ефективност и постигане на по-високо ниво на автоматизация, дигитализация и стандартизация. В дългосрочен план АП има потенциала да се превърне в неразделна част от устойчивото развитие и да съдейства за създаването на конкурентоспособни и иновативни индустриални решения.

REFERENCES

Alfaify, A., Saleh, M., Abdullah, F. M. (2020). Design for Additive Manufacturing: A Systematic Review Sustainability, 12(19), 7936. Available at: https://doi.org/10.3390/su12197936

Chen, Z. et al. (2021). A review on qualification and certification for metal additive manufacturing Virtual and Physical Prototyping, 2, 382 – 405, DOI 10.1080/17452759.2021.2018938

García-Collado, et al. (2023). Recent Trends on the Mechanical Properties of Additive Manufacturing. Applied Sciences, 13(12), 7067.

Gutai, et al. (2024). Additive Manufacturing Processes: A Systematic Literature Review. Proceedings Infoteh-Jahorina, 2024.

Hernandez-Korner, M.E., Lambán, M.P., Albajez, J.A., Santolaria, J., NG Corrales, L.D.C. & Royo, J. (2020). Systematic literature review: Integration of additive manufacturing and Industry 4.0. Metals, 10(8), 1061. Available at: https://doi.org/10.3390/met10081061

Rabalo, M. Á., García, A., & Rubio, E. M. (2025). Emerging trends in hybrid additive and subtractive manufacturing. Applied Sciences, 15(11), 6102. https://doi.org/10.3390/app15116102

Tian, X. et al. (2022). Roadmap for Additive Manufacturing: Toward Intellectualization and Industrialization Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers 1 (2022) 100014. Available at: https://doi.org/10.1016/j.cjmeam.2022.100014

Ukwaththa, J., Herath, S., Meddage, D.P.P. (2024). A review of machine learning (ML) and explainable artificial intelligence (XAI) methods in additive manufacturing (3D Printing), Materials Today Communications, Volume 41, 110294, ISSN 2352-4928, https://doi.org/10.1016/j.mtcomm.2024.110294

Wakjira, Y., A. D. Akessa, and H. G. Lemu. (2021). Overview study on challenges of additive manufacturing for a healthcare application Overview study on challenges of additive manufacturing for a healthcare application, no. November, https://doi.org/10.1088/1757-899X/1201/1/012041

Yeshiwas, T.A., Tiruneh, A.B. & SisaY, M.A. (2025). A review article on the assessment of additive manufacturing. J Mater. Sci: Mater Eng. 20, 85 https://doi.org/10.1186/s40712-025-00306-8

ADDITIVE MANUFACTURING AND PROSPECTS FOR ITS FUTURE DEVELOPMENT

Abstract. In recent decades, additive manufacturing (AM) has established itself as a key technology of growing importance across various industrial sectors. This paper examines the main applications of AM and outlines several directions for its future development – the expansion of the range of materials used, technological innovations and hybrid systems, integration with Industry 4.0, sustainability, and the circular economy. The limitations and challenges associated with the advancement of AM are also identified.

Keywords: additive manufacturing, 3D printing, Industry 4.0, digitalization, sustainable development

Dr. Elena Todorova, Assoc. Prof.

Technical University of Sofia

Bulgaria

E-mail: etodorova@tu-sofia.bg

Dr. Mariana Mitova, Assist. Prof.

Scopus ID: 57847571200

Technical University of Sofia

Bulgaria

E-mail: mariana_mitova@tu-sofia.bg

>> Изтеглете статията в PDF <<